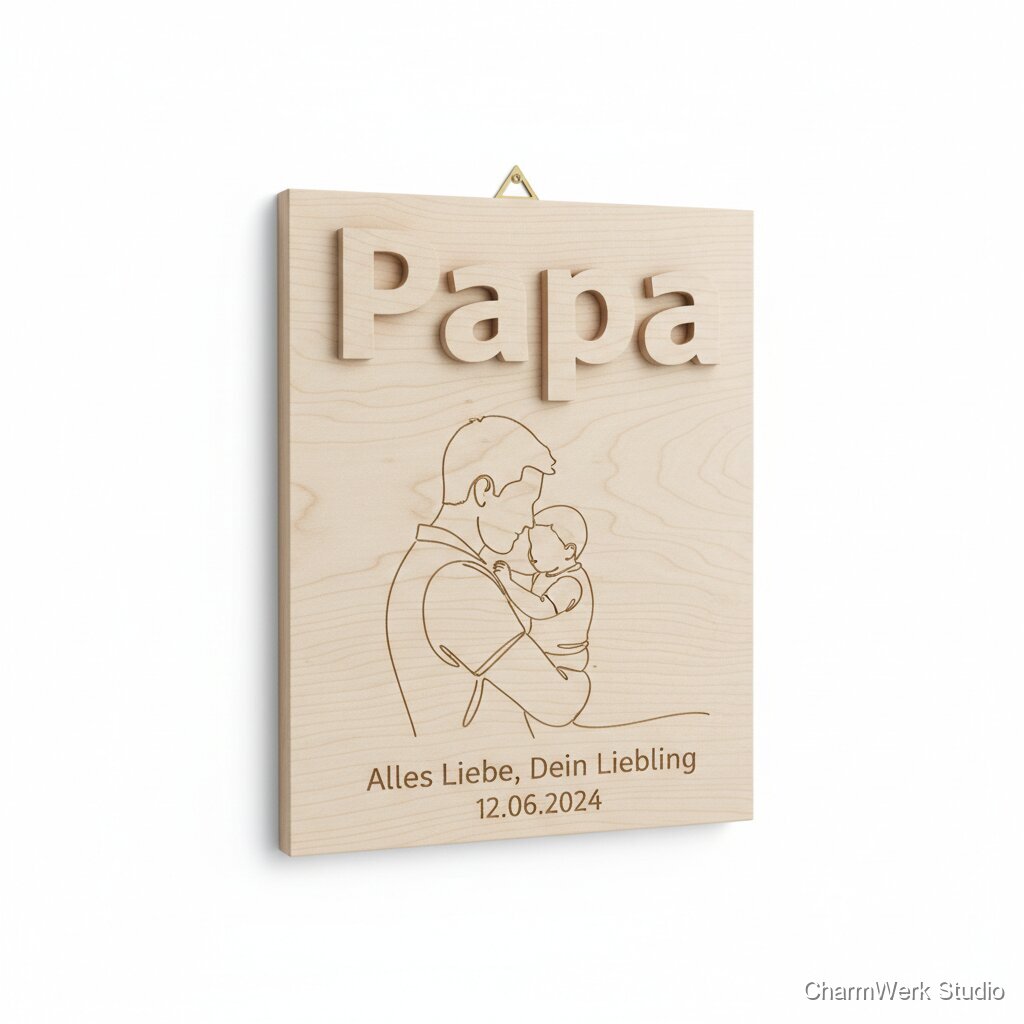

CNC-Holzkarte „Papa“ als Relief mit Foto-Kontur

Ein dekoratives Relief aus Holz, bei dem eine Foto-Kontur (z. B. Papa mit Kind) als weiche Linien ins Material gefräst wird. Dazu ein kurzer Satz oder ein Datum – minimalistisch, modern und unglaublich persönlich für die Wand oder den Schreibtisch.

Technische Daten

Personalisierungsoptionen

Benötigte Materialien

Ahorn- oder Lindenholzplatte 18 mm, sauber gehobelt (z. B. 200 x 150 mm Rohmaß)

1 Stück

6–15 € (Linde meist günstiger; Ahorn je nach Qualität/Bezugsquelle teurer)

Aufhänger: 2x Schlüsselloch-Aufhänger (Metall) ODER eingelassene Keyhole-Fräsung ohne Metall

1 Set

1–3 €

Schrauben für Aufhänger (z. B. 2.5 x 10 mm)

2–4 Stück

0,10–0,50 €

Hartwachsöl oder Möbelöl (Verbrauch anteilig)

ca. 10–20 ml

0,50–1,50 €

Schleifpapier (K120/K180/K240/K320), anteilig

je 1–2 Blatt

0,50–1,50 €

Optional: Pigment/Wachs/Beize für Linienbetonung (anteilig)

sehr wenig

0,50–2,00 €

Abdeckband/Fräsband + Opferplatte (MDF), anteilig

nach Bedarf

0,50–2,00 €

Benötigte Werkzeuge

- CNC-Fräse (z. B. 3018/6040/Shapeoko o.ä.) mit Staubabsaugung oder zumindest Spänefang/Staubsaugeradapter

- CAD/CAM-Software (LightBurn für Toolpaths bei manchen Workflows, VCarve/Aspire, Fusion 360, Estlcam o.ä.)

- Bildbearbeitung/Vector-Tool (Inkscape/Illustrator/GIMP) für Foto-Kontur

- Fräser-Set empfohlen: 60° oder 90° V-Bit; 1/8" (3,175 mm) Kugelfräser; 1/8" Schaft Schruppfräser (Downcut); optional 1/16" (1,5–2 mm) Kugelfräser für feine Details

- Messmittel: Messschieber/Lineal, Winkel

- Schleifklotz/Exzenterschleifer, ggf. kleine Schleifsticks für Relief

- Zwingen oder Spannsystem / T-Nut-Tisch / Opferplatte

- Entgratmesser/Skalpell + kleine Bürste (z. B. Zahnbürste) für Frässtaub aus Linien optional

Schritt-für-Schritt Anleitung

Schwierigkeitsgrad: Profi

Foto auswählen & Motiv vereinfachen

45–120 minWähle ein Foto mit klarer Silhouette (seitliche Kontur funktioniert am besten). Ziel: eine Kontur, die auch in Holz bei 1–2 mm Linienbreite lesbar bleibt. In GIMP/Photoshop: Kontrast erhöhen, Hintergrund entfernen. Danach in Inkscape/Illustrator: Kontur als Vektor nachzeichnen (nicht automatisch „Trace Bitmap“ blind übernehmen – lieber manuell glätten). Achte darauf, dass nur wenige, lange, weiche Linien bleiben (minimalistisch).

- Wenn du „soft lines“ willst, vermeide zu viele Ecken/Knotenpunkte – CNC zeigt jeden Zacken.

- Bei Vater+Kind reichen oft 2–4 Hauptlinien (Kopfkontur, Schulter, Arm).

- Test: Motiv auf 10 cm Breite ausdrucken – wenn es auf Papier nicht klar ist, wird es im Holz auch nicht.

Layout: Text + Rahmen + Sicherheitsabstände

30–60 minLege das Board-Format fest (z. B. 180 x 130 mm). Plane 8–12 mm Rand, damit nichts „gequetscht“ wirkt. Text (Datum/Satz) minimal: Sans-Serif oder feine Serif, aber nicht zu dünn. Für CNC: Schrift in Pfade umwandeln und Mindeststrichstärke bedenken. Optional umlaufende Fase (z. B. 3 mm) oder ein 1 mm tiefer Rahmenstich als dezente Kante.

- Für V-Carve Text: lieber größer und flacher als zu klein und tief.

- Bei Linde kannst du feiner gehen; Ahorn zeigt Details schärfer, ist aber anspruchsvoller (Ausreißen).

- Text nicht zu nah an Relief-Linien: mind. 10–15 mm Abstand, sonst wirkt es unruhig.

CAM-Strategie festlegen (Relief-Look)

45–90 minEs gibt 2 robuste Wege: A) „Soft Groove“: Kontur als 3D-Liniennut mit Kugelfräser (Ballnose). Toolpath: Vektoren folgen (Profile/Engrave) mit Ballnose, Tiefe z. B. 0,8–1,5 mm, ggf. 2 Durchgänge. Ergebnis: weiche, runde Rille. B) Kombi: V-Bit für knackige Kontur (0,6–1,2 mm tief) + Ballnose ganz flach drüber für „Softening“ oder leichte Schattierung. Für hard-Level und Foto-Charakter empfehle A oder Kombi mit zusätzlichem 3D-„Smoothing Pass“ im Motivbereich (flache adaptive clearing + parallel finishing), aber das erhöht Zeit deutlich.

- Wenn du echtes 3D-Relief (Höhenkarte) aus Foto willst: vorher in Heightmap umwandeln (z. B. in Aspire) – das ist die „hard“-Variante und braucht viele Finishing-Linien + sehr saubere Spanntechnik.

- Für minimalistische Kontur ist Vektor-Engrave mit Ballnose am verlässlichsten und wirkt modern.

Material vorbereiten & plan spannen

30–60 minHolz auf Rohmaß zuschneiden (z. B. 190 x 140 mm, dann nach CNC final). Oberfläche kurz vorschleifen (K180), um Fräsriefen besser zu beurteilen. Dann absolut plan spannen: am besten auf Opferplatte verschraubt (von außen im Randbereich) oder mit Spannpratzen. Alternativ starkes doppelseitiges CNC-Tape + Anschlagleisten (nur bei wirklich planem Material). Nullpunkt festlegen (oben links oder Mitte) und Z-Höhe sauber tasten.

- Planheit ist kritisch: bei 1 mm Gravurtiefe macht ein 0,3 mm Verzug sichtbar unterschiedliche Linienstärken.

- Downcut-Fräser fürs Außenprofil reduziert Ausrisse an der Oberkante.

- Bei Ahorn: scharfe Fräser sind Pflicht, sonst Brandspuren und Ausrisse.

Testfräsung (Pflicht bei Foto-Kontur)

20–45 minVor dem finalen Werkstück: kleiner Test auf Reststück (gleiche Holzart!) mit 30–50 mm Motivdetail + Text. Prüfe: Linienbreite, Tiefe, Lesbarkeit, Ausrisse. Passe Tiefe/Feed/Spindel an.

- Linde fräst „butterweich“, kann aber bei zu hoher Drehzahl schmieren/brandmarken – lieber höhere Vorschubrate statt extrem hohe RPM.

- Bei feinen Linien: lieber 2 flache Durchgänge als 1 tiefer.

Fräsen: Relief-Linien + Text

60–240 min (je nach Detail/3D-Anteil)Fahre zuerst die Gravuren (Kontur/Text), dann erst Außenkontur. Typische Parameter (Richtwerte, maschinenabhängig): - 1/8" Ballnose in Ahorn: 0,8–1,2 mm max. Zustellung, Vorschub 600–1200 mm/min, RPM je nach Spindel 12k–18k. - In Linde: Vorschub eher 800–1500 mm/min. Text: V-Bit 60° bei 0,6–1,0 mm Tiefe (abhängig von Schriftgröße). Danach optional „Spring Pass“ (gleicher Toolpath ohne Zustellung) für sauberere Kanten.

- Staubabsaugung an: feiner Frässtaub in den Linien verschlechtert sofort die Optik und kann Brand fördern.

- Wenn du Brandspuren bekommst: Vorschub erhöhen oder RPM reduzieren; auch Fräser reinigen (Harz).

- Bei 3D-Finishing (falls genutzt): Step-over 8–12% beim Ballnose für gute Oberfläche, Zeit steigt stark.

Außenkontur, Fase/Profil, Tabs

20–50 minJetzt die Platte final ausschneiden (Profil-Toolpath). Nutze Tabs (z. B. 4–6 Stück, 3 mm breit, 1,5–2 mm hoch), damit nichts verrutscht. Optional oben eine leichte 45°-Fase (V-Bit oder Fasenfräser) für Premium-Look.

- Tabs so setzen, dass sie später leicht geschliffen werden können (nicht direkt an sichtbaren Ecken).

- Downcut für die ersten 2–3 mm, dann ggf. Upcut, wenn Spanabtransport schwierig ist (abhängig von Maschine).

Nacharbeit: Tabs entfernen, schleifen, Details reinigen

45–120 minTabs abtrennen (Säge/Stechbeitel) und bündig schleifen. Reliefbereich vorsichtig: keine aggressive Schleifmaschine über die feinen Linien, sonst werden sie „weich“. Nutze Schleifvlies/feinen Schleifstick. Frässtaub aus Rillen mit Bürste und Druckluft (sparsam) entfernen.

- Bei weichen Linien ist weniger Schleifen mehr – lieber gute Fräsparameter als nachträglich „retten“.

- Kanten leicht brechen (K240), damit es sich hochwertig anfühlt und weniger ausfranst.

Linien betonen (optional) + Finish

30–60 min + TrocknungFür maximalen „Wow“-Effekt: Pigmentwachs oder sehr dünne Beize in die gefrästen Linien einreiben, Überschuss sofort von der Fläche abnehmen. Danach 1–2 Schichten Hartwachsöl (matt), Zwischenschliff K320 optional. Trocknen lassen (je nach Produkt 8–24 h).

- Erst an einem Teststück probieren: Ahorn nimmt Beize ungleichmäßig an; Linde ist gutmütiger, kann aber fleckig werden ohne Pre-Conditioner.

- Wenn du wirklich minimalistisch willst: nur klares Öl, keine Kontrastpaste – wirkt sehr „Scandi“.

Aufhänger montieren / Wand- oder Tischvariante

20–45 minVariante Wand: 2 Schlüsselloch-Aufhänger hinten symmetrisch (Abstand messen!) oder rückseitig Keyholes fräsen. Variante Tisch: Nut in Boden fräsen (z. B. 4 mm breit, 6 mm tief) und passenden Holzfuß/3D-Druck-Fuß einsetzen.

- Zwei Aufhänger verhindern Schiefhängen (bei einem hängt’s oft schräg).

- Wenn Keyholes gefräst: Tiefe so wählen, dass vorne noch min. 10–12 mm Material stehen bleiben.

Markt & Machbarkeit

79–149 € (A6/A5, abhängig von Holzart, 3D-Anteil, Text/Personalisierung, Aufhänger, Finish). Premium/aufwendiges 3D-Relief: 149–219 €.

Ca. 11–31 € (inkl. anteiligem Finish und Befestigung; exkl. Maschinenabschreibung).

Bei 119 € Verkauf: grob 88–108 € Deckungsbeitrag vor Arbeitszeit/Maschine (je nach Material). Realistische Kalkulation mit Maker-Stundensatz 25–40 €/h: lohnt sich vor allem bei (a) höherem Preis oder (b) teilstandardisiertem Workflow.

65%5–9 h aktiv (inkl. Design/CAM/Test), bei Wiederholungen mit ähnlichem Layout sinkt Designzeit deutlich (auf ~2–4 h total).

Nein

Mittel

Mittel