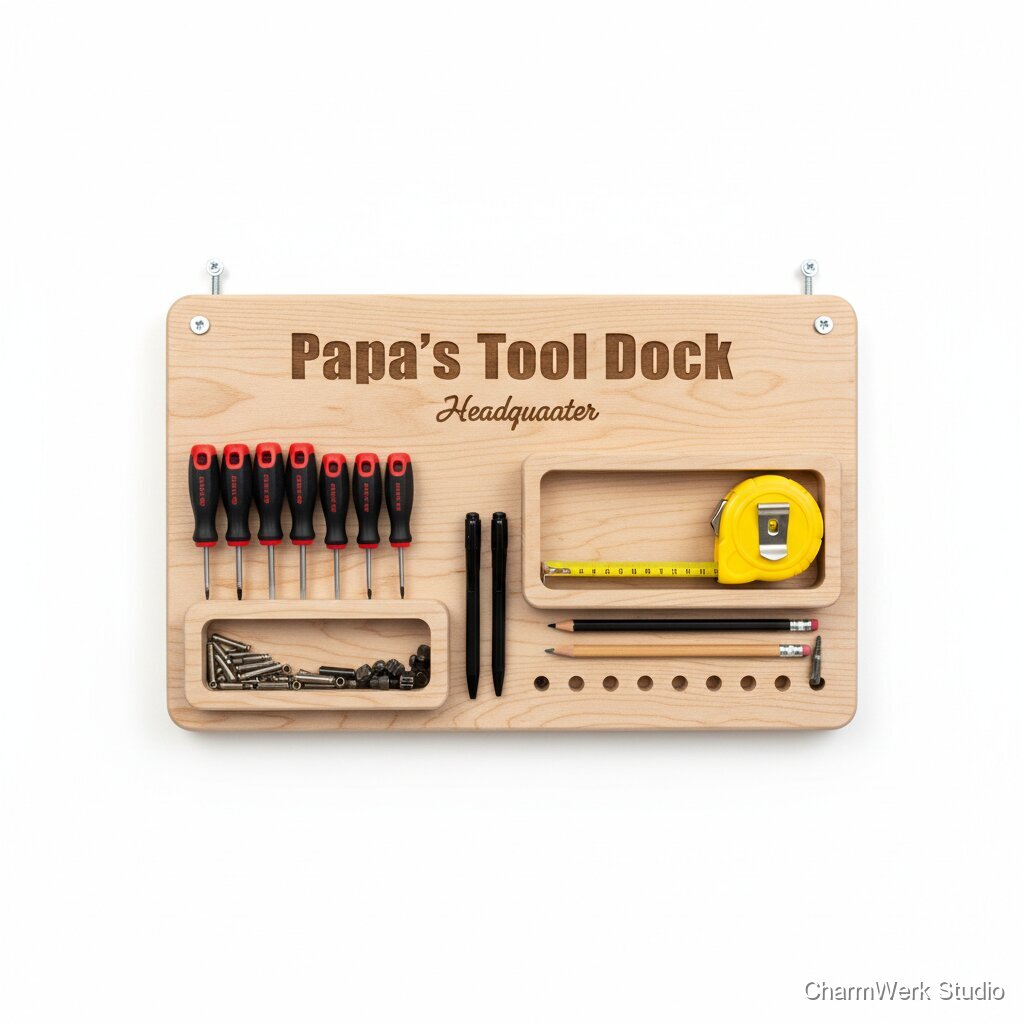

Werkstatt-Wandhalter „Papa’s Tool Dock“ aus Hartholz

Ein CNC-gefrästes Wandboard mit passgenauen Aufnahmen für Schraubendreher, Bits, Stifte und Maßband – alles hat seinen Platz. Mit eingelassenem Namensschriftzug wirkt es wie ein echtes „Headquarter“ in der Werkstatt und macht Ordnung zum Statement.

Technische Daten

Personalisierungsoptionen

Benötigte Materialien

Birke Multiplex 18mm, Platte ca. 700x250mm (Zuschnitt)

1 Stück

12–20€

Alternativ: Eiche Leimholz 20mm, ca. 700x200mm

1 Stück

18–35€

Acryl 3mm (schwarz/weiß) für Schrift-Inlay (optional)

ca. 200x80mm

3–6€

Holzschrauben für Wandmontage (z.B. 5x60mm, Senkkopf, TX)

2–4 Stück

1–3€

Wanddübel (z.B. 8mm oder 10mm, passend zur Wand)

2–4 Stück

1–4€

Schrauben zur verdeckten Aufhängung / French Cleat (optional)

je nach System

2–6€

Neodym-Magnete (optional für Bit-/Schlüsselbereich, z.B. 10x3mm)

6–10 Stück

6–12€

Holzleim D3 (falls 2. Ebene/Frontleiste)

kleine Menge

1–3€

Hartwachsöl oder Möbelöl (z.B. Osmo/Clou)

~30–60ml

2–5€ (anteilig)

Benötigte Werkzeuge

- CNC-Fräse (Arbeitsbereich min. 600x200mm oder in 2 Operationen/Teilung) + Staubabsaugung

- Fräser: 6mm Downcut (Tasche/Contour), 3mm Upcut (Details), 60° V-Bit (Schrift/Anfasen), optional 1/8" Kugelfräser für Radien

- CAD/CAM: Fusion 360 / VCarve / Estlcam o.ä.

- Exzenterschleifer + Schleifpapier 120/180/240

- Bohrmaschine/Schlagbohrer + Wandbohrer passend zu Dübeln

- Senker (falls sichtbare Schrauben) optional

- Schraubendreher/Bitset oder Akkuschrauber

- Zwingen (bei Leimarbeiten/Frontleiste) optional

- Pinsel/Lappen für Öl, fusselfreie Tücher

Schritt-für-Schritt Anleitung

Schwierigkeitsgrad: Profi

Planung & Werkzeug-Inventar

30–60 minLege fest, was wirklich auf das Dock soll: Anzahl Schraubendreher (Griff-Ø messen), Stifte/Marker, Bit-Halter, Maßband (Breite + Clip), evtl. Cutter. Notiere die Maximaldurchmesser und benötigten Abstände. Entscheide dich für Montage: (A) sichtbare Schrauben durch das Board, (B) Schlüsselloch-Aufhänger, (C) French Cleat (sehr stabil, „Profi-Look“).

- Griffdurchmesser messen: häufig 28–38mm. Bohrungen 1–2mm größer auslegen für leichtes Einstecken.

- Bei Multiplex: Bohrungen nicht zu nah an Kanten (mind. 12–15mm Steg), sonst Ausriss/Bruch.

- Werkstattstaub + Öl: lieber seidenmattes Hartwachsöl oder PU-Klarlack statt nur Leinöl.

CAD-Layout (parametrisch)

60–120 minErstelle die Grundplatte (z.B. 600x180). Lege Zonen an: Schraubendreher-Reihe (z.B. 10 Löcher Ø 32–40mm), Stiftlöcher (Ø 12–14mm), Bitfeld (Lochmatrix Ø 8,2–8,5mm für 1/4" Bits oder Taschen für Bit-Schienen), Maßband-Haken (Tasche + Schlitz oder gefräster „Finger“). Plane den Schriftzug als Einlegearbeit: Tasche 2,8–3,2mm tief für 3mm Acryl oder 4–6mm tief für Holz-Inlay.

- Schriftzug in Tasche statt nur Gravur wirkt deutlich hochwertiger.

- Für Inlay: Innenradien beachten (Fräserradius). Bei kleinen Schriften besser Lasergravur auf Acrylplatte, dann einlassen.

- Wenn CNC-Bett zu klein: Board in 2 Teilen (z.B. 2x 300mm) + Rückseitige Verbinder (Dübel/Flachdübel) oder Design-Fuge.

CAM-Setup & Frässtrategien

45–90 minLege Operationen an: (1) Planfräsen optional (nur bei Massivholz), (2) Taschen für Schriftzug/Bit-/Hakenbereiche, (3) Bohrungen (helikal/interpoliert) für Schraubendreher/Stifte, (4) Kontur außen mit Tabs, (5) Fase/Chamfer optional mit V-Bit. Typische Frästiefen: durchgehend bei Löchern (18mm), Taschen 3mm (Inlay) bzw. 6–10mm (Haken/Bitaufnahme).

- Downcut für saubere Kante oben bei Multiplex-Taschen; Upcut für tiefe Taschen wegen Spanabfuhr kombinieren.

- Bei durchgehenden Löchern: erst 2–3mm „Decklage“ mit Downcut, dann Wechsel auf Upcut, um Hitze zu vermeiden.

- Tabs an strategischen Stellen setzen (nicht in dünnen Stegen zwischen Löchern).

Material vorbereiten & spannen

20–40 minPlatte auf Maß zuschneiden (z.B. 620x200 für Rand/Spannzonen, später Endkontur). Oberfläche grob vorschleifen (120), dann auf Spoilboard spannen (Schrauben außerhalb Kontur oder Vakuum). Nullpunkt setzen (XY an Ecke, Z über Antasten).

- Multiplex: Kanten vor dem Fräsen mit Malerkrepp abkleben kann Ausriss reduzieren.

- Sicherstellen, dass Schrauben/Spannmittel nicht in Fräsbahn liegen (CAM-Sicherheitszone).

CNC-Fräsen: Taschen, Bohrungen, Kontur

60–150 minFahre die CAM-Reihenfolge: erst Taschen (Schriftzug, Bitfeld), dann Bohrungen/helikale Interpolation, dann Außenkontur. Vorschub/Spindel grob (abhängig von Maschine): 6mm Fräser Multiplex 18mm: 18–22k RPM, 1200–2200 mm/min, Zustellung 2–3mm; 3mm Fräser: 18–24k RPM, 600–1200 mm/min, Zustellung 1–2mm. Danach Teil entnehmen, Tabs abtrennen.

- Probeschnitt in Reststück: Passung der Schraubendreher-Löcher ist kritisch.

- Bei Eiche: Zustellung reduzieren, scharfe Fräser nutzen, Brandspuren durch höhere Vorschübe/geringere RPM vermeiden.

- Bit-Löcher: 8,3mm als Startwert; je nach Druck/Bitträger ggf. auf 8,4–8,6mm anpassen.

Inlay/Schriftzug fertigen (CNC oder Laser)

30–90 minOption A (Acryl): Schriftzug aus 3mm Acryl lasern (saubere Kanten) und in die CNC-Tasche einkleben (sparsam CA-Kleber Gel oder 2K). Option B (Holz): Schriftzug aus Kontrast-Holz fräsen/lasern, Faserrichtung beachten, dann einleimen. Überschuss plan schleifen.

- CA-Kleber bei Acryl: sehr wenig verwenden, sonst „Blooming“ (weiße Schleier). Alternativ 2K-Epoxy klar.

- Bei sehr filigraner Schrift lieber: Tasche fräsen + Acrylplatte (negativ) einlassen statt Einzelbuchstaben.

Kantenbearbeitung & Schleifen

45–75 minKanten anfasen (R2 oder 1–2mm Fase). Alle Flächen schleifen: 120 → 180 → 240. Taschen/Bohrungen mit Schleifvlies entgraten. Multiplex-Kanten ggf. mit dünnem Hartwachsöl vorölen, dann Endschliff.

- Bohrungen innen: Entgrater oder zusammengerolltes Schleifpapier verhindert, dass Griffe später schaben.

- Wenn Brandspuren vorhanden: erst 120er, dann 180er; Brand nicht „wegölen“, das bleibt sichtbar.

Oberfläche aufbringen (werkstatt-tauglich)

30–60 min aktiv + TrocknungStaub gründlich entfernen. Hartwachsöl: dünn mit Lappen auftragen, 10–15 min einziehen lassen, Überschuss abnehmen; nach 6–10h zweite Schicht. Alternative PU-Klarlack: 2–3 dünne Schichten mit Zwischenschliff (320).

- Bei Öl: wirklich Überschuss abnehmen, sonst klebrige Stellen.

- Werkstattumgebung: PU-Lack ist robuster gegen Öl/Schmutz, Hartwachsöl fühlt sich „holziger“ an.

Wandmontage (sicher & gerade)

30–60 minEmpfehlung: French Cleat (45° Leiste) rückseitig verschraubt (z.B. 18mm Multiplex-Leiste über volle Breite) + Gegenleiste an die Wand. Alternative: 2–3 Senkbohrungen durch das Board und direkt in Dübel verschrauben (schnell, sichtbar). Bei Schlüsselloch: passende Beschläge einlassen und Schraubenköpfe an der Wand vorstehen lassen.

- French Cleat trägt auch schwere Schraubendreher-Sets und lässt sich leicht abnehmen.

- Bei direkter Verschraubung: Langlöcher (horizontal) geben Spiel zum Ausrichten.

- Montagehöhe so wählen, dass lange Schraubendreher nicht an der Werkbank anstoßen.

Markt & Machbarkeit

95–160€ (Birke MPX, Inlay, sauberes Finish); Eiche/mehr Features (Magnete, Cleat, Zusatzablage): 140–220€

ca. 17–35€ Basis; mit Inlay/Magneten/Cleat eher 30–55€

ca. 65–140€ brutto (je nach Ausstattung/Preis; Arbeitszeit ist der Hauptkostenblock)

60%4–8h (erfahrener Maker), bei Serienfertigung mit fixem CAD: 2–3,5h + Trocknung

Nein

Mittel

Mittel