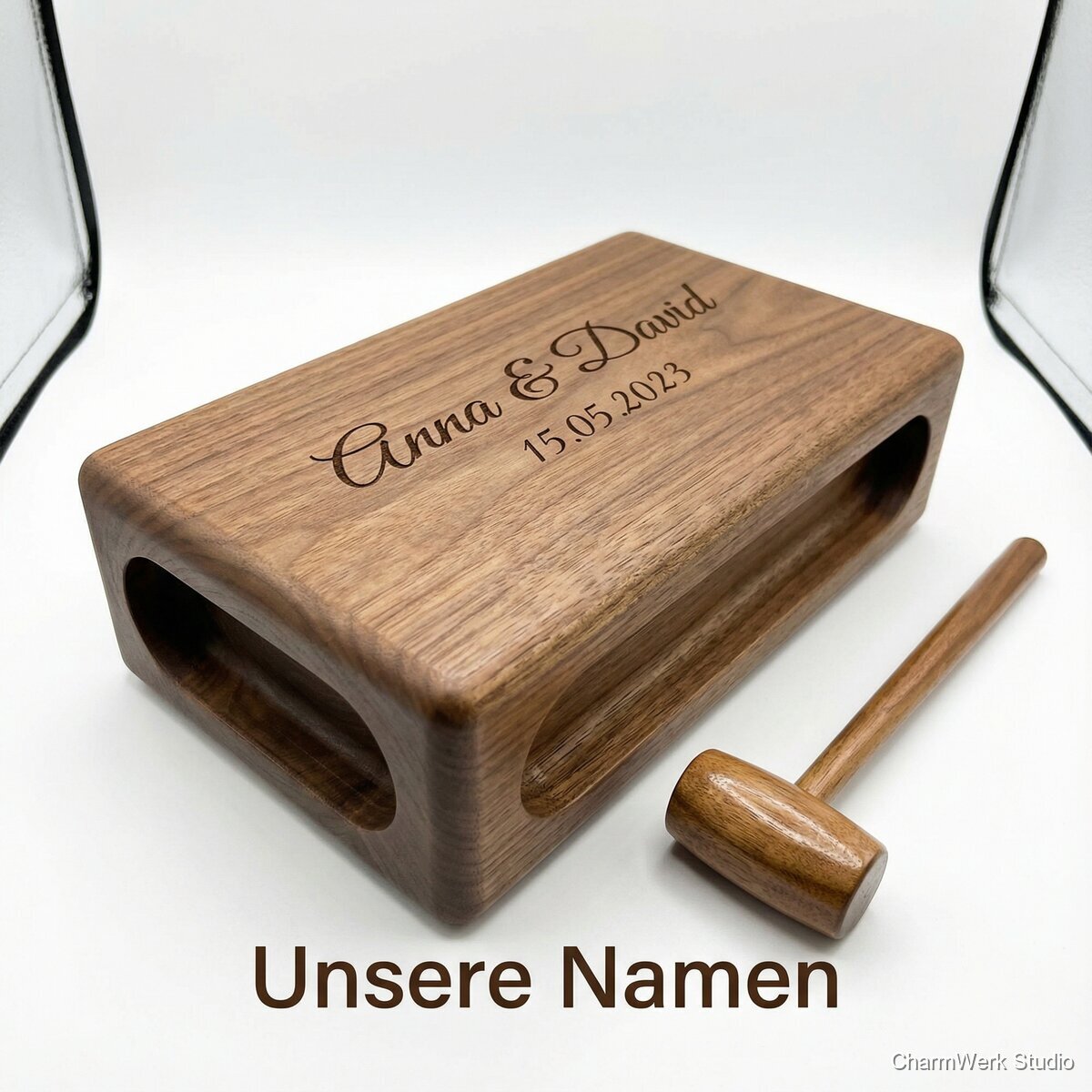

CNC-gefrästes Klangholz „Unsere Namen“

Ein dekoratives Klangobjekt aus Holz, das beim Anschlagen weich klingt, mit eingravierten Namen und Datum. Für Paare, die etwas Ungewöhnliches lieben.

Produktansichten

Technische Daten

Personalisierungsoptionen

Benötigte Materialien

Hartholz-Rohling (z.B. Buche/Esche/Ahorn), 40 x 70 x 350 mm, technisch getrocknet

1 Stück

12–25 €

Alternative Premium: Nussbaum-Rohling 40 x 70 x 350 mm

1 Stück (optional)

25–45 €

Hartwachsöl oder Danish Oil (z.B. Osmo TopOil / Rustins)

ca. 30–50 ml Verbrauch

2–5 € (anteilig)

Schleifpapier (120/180/240/320), Schleifvlies

je 1–2 Bögen/Pad

2–4 €

Abdeckband/Malerkrepp (für Ausrissschutz, Positionierung)

1 Rolle (anteilig)

0,50–1,50 € (anteilig)

CNC-Fräser: Spiralnutfräser 6 mm (Rau), 3 mm (Schlicht), Kugelfräser 6 mm (Innenradien)

je 1

25–60 € (Verschleiß anteilig 6–15 €)

Sekundenkleber + Aktivator ODER Titebond (für eventuelle Ausbesserungen/Stopfen)

kleine Menge

1–3 € (anteilig)

Filzfüße Ø10–12 mm oder Korkstreifen

4 Stück

1–2 €

Wachs/Farbpaste (optional zum Gravur-Fill, z.B. Rub’n Buff/Goldwachs)

sehr wenig

1–4 € (anteilig)

Spiritus/Isopropanol zum Entfetten vor Öl

10–20 ml

0,20–0,50 € (anteilig)

Benötigte Werkzeuge

- CNC-Fräse (Arbeitsbereich min. 400 x 100 mm) + Absaugung/Spänefang (dringend empfohlen)

- CAM-Software (Fusion 360/VCarve/Estlcam) + CAD (Illustrator/Inkscape o.ä.)

- Lasergravierer (Diode/CO₂) oder alternativ CNC-Gravurfräser 0,8–1,5 mm

- Zwingen/Spannpratzen oder Vakuumtisch; Opferplatte (MDF)

- Messschieber, Stahllineal, Winkel

- Schleifklotz/Exzenterschleifer

- Gehörschutz, Schutzbrille, Staubmaske (Hartholzstaub!)

Schritt-für-Schritt Anleitung

Schwierigkeitsgrad: Profi

Design festlegen (Form, Schrift, Tonziel)

60–120 minLege die Grundform fest (klassischer Tonblock: rechteckig mit sanften Radien/Fasen). Entscheide, wo Namen/Datum stehen (Oberseite gut sichtbar, Unterseite dezenter). Für den Klang definierst du eine Resonanzkammer (innen) und einen schmalen „Schlitz“/Kanal, der den Ton beeinflusst. Faustregel: Größere/ längere Kammer = tieferer Ton; dickere Wände = lauter/heller, aber weniger tief.

- Wenn ihr einen „weichen“ Klang wollt: eher Esche/Ahorn (klar) vs. Nussbaum (warm). Buche ist neutral und robust.

- Plane keine zu dünnen Wände: unter 6 mm steigt Bruchgefahr beim Anschlagen.

- Runde Außenkanten (R3–R6) fühlen sich hochwertig an und reduzieren Splitterrisiko.

CAD: Resonanzkammern und Anschlagzone modellieren

90–150 minModelliere innen 1–2 Hohlkammern (z.B. 260 x 40 mm, Tiefe 18–22 mm) mit Innenradien passend zum Fräser (R3 bei 6-mm-Fräser). Lasse oben eine Deckschicht von 8–12 mm stehen (Tragfläche). Definiere eine Anschlagzone an einer Stirnseite: leicht gewölbte Fläche oder definierte Kante, damit der Ton reproduzierbar ist.

- Eine zweite kleinere Kammer kann den Klang „weicher“ machen, aber macht das Tuning anspruchsvoller.

- Vermeide scharfe Innenkanten: Radien reduzieren Spannungsspitzen und Rissbildung.

- Wenn du Filzfüße nutzt, plane flache Taschen (1 mm) auf der Unterseite ein.

CAM: Werkzeugwege (Rau/Schlicht/Profil) vorbereiten

60–120 minErstelle getrennte Operationen: (a) Taschen räumen (6 mm), (b) Schlichten (3 mm), (c) Außenkontur (6 mm), (d) optional 3D-Schlichtung der Anschlagzone (Kugelfräser). Berücksichtige Spanntechnik: ideal mit Opferplatte + Schrauben außerhalb der Kontur oder Spannpratzen; Tabs bei Außenkontur einplanen.

- Setze konservative Zustellungen bei Hartholz: z.B. 6-mm-Fräser 1,5–2 mm Zustellung, 18–25 mm/s Vorschub (maschinenabhängig).

- Plane eine Schlichtzugabe (0,2–0,4 mm) fürs Finish.

- Tabs nicht in Sichtflächen platzieren (besser Unterseite/Schmalseite).

Holz vorbereiten (Auswahl, Planheit, Ausrichtung)

45–75 minWähle rissfreies, trockenes Holz (8–10% Holzfeuchte ideal). Richte die Maserung entlang der Länge aus (stabiler, schöner). Hobel/schleife den Rohling plan, damit die CNC-Fräsung gleichmäßig tief wird. Markiere Ober-/Unterseite.

- Hartholz arbeitet: Lass den Rohling 24 h in der Werkstatt akklimatisieren, wenn er frisch geliefert ist.

- Bei Nussbaum: dunkle Poren zeigen Fräsriefen stärker – extra Schlichtgang lohnt sich.

CNC Setup & Nullpunkte, Testfräsung

45–90 minFixiere den Rohling absolut verwindungsfrei. Setze Nullpunkt (X/Y) an definierter Ecke, Z über Antastplatte oder Papiermethode. Fahre einen Luftschnitt (ohne Kontakt) über kritische Bereiche und fräse optional ein Teststück (Restholz) für Kammermaß und Oberfläche.

- Eine schlechte Spannung ist Hauptursache für Chatter und unsaubere Innenflächen.

- Absaugung an: Hartholzstaub ist gesundheitlich kritisch.

CNC Fräsen: Resonanzkammern + Unterseite (falls vorgesehen)

180–300 minFräse zuerst die Innen-/Unterseitentaschen (Resonanzkammern, ggf. Fuß-Taschen). Danach Außenkontur und Radien/Fasen. Wenn du beidseitig fräst: Nutze Passstifte/Dübel-Löcher oder ein präzises Wende-Jig, um die zweite Seite exakt auszurichten.

- Bei durchgehenden Schlitzen: lieber in mehreren flachen Zustellungen, um Ausriss zu vermeiden.

- Wenn der Klang zu „hart“ wirkt, kann eine minimal größere Kammer (z.B. +1–2 mm Tiefe) später nachgearbeitet werden – aber nur, wenn Wandstärken es zulassen.

- Halte die Anschlagkante sauber: Ausriss hier verschlechtert Klang und Haptik.

Entgraten, Spuren beseitigen, Feinschliff

90–150 minEntferne Tabs, entgrate Kanten und schleife Flächen stufenweise (120 → 180 → 240, optional 320). Innenkanten der Resonanzöffnung mit Schleifvlies brechen. Kontrolliere Symmetrie und plane Auflageflächen.

- Nicht „rundschleifen“ an der Anschlagzone: Form beeinflusst den Ton stark.

- Staub gründlich entfernen (Saugen + leicht feuchtes Tuch oder Spiritus), sonst wird das Finish fleckig.

Personalisierung: Lasergravur (Namen/Datum)

45–90 minLege Gravurdatei an (Vektor), positioniere am Werkstück mit Anschlägen/Lehren. Teste Laserparameter auf Reststück der gleichen Holzart. Gravur auf geöltem Holz wird oft weniger kontrastreich; daher meist erst gravieren, dann ölen. Optional: Gravur mit Wachs/Farbpaste füllen und anschließend sauber abziehen.

- Für dunklen Kontrast bei hellen Hölzern: leicht höhere Leistung/langsamer, aber nicht verbrennen lassen.

- Masking-Tape vor dem Lasern reduziert Rauchspuren; danach abziehen und leicht nachschleifen.

- Bei Nussbaum ist Kontrast geringer – Füllung (hell/Gold) wirkt sehr hochwertig.

Finish: Ölen/Wachsen, Endmontage, Klangtest

120–180 min (inkl. Trocken-/Wartezeiten verteilt)Trage 1. Schicht Öl dünn auf, 10–15 min einziehen lassen, Überschuss abnehmen. Nach Trocknung (je nach Produkt 6–12 h) Zwischenschliff mit 320/Vlies, zweite dünne Schicht. Danach Filzfüße anbringen. Klangtest: Anschlagen mit kleinem Holzschlägel oder Fingerknöchel; ggf. minimale Nacharbeit innen (nur wenn geplant und sicher).

- Ölgetränkte Lappen wegen Selbstentzündungsgefahr ausgebreitet trocknen oder in Metallbehälter lagern.

- Wenn es „scheppert“: Auflage entkoppeln (Filz) und prüfen, ob innen Holzspäne lose sind.

- Ein einfacher Schlägel aus Rundholz + Filzkopf ergänzt das Set (Upsell).

Markt & Machbarkeit

95–160 € (Buche/Esche), 140–220 € (Nussbaum/Premium-Finish + ggf. Schlägel)

ca. 25–40 € Basis / 40–65 € Premium

ca. 70–150 € vor Maschinenabschreibung/Overhead; bei kalkulatorischem Stundenlohn 20–30 €/h muss der Preis eher im oberen Bereich liegen

55%7–10 h aktiv; realistisch 1–2 Tage Kalenderzeit wegen Öl-Trocknung und ggf. Testfräsung

Nein

Mittel

Mittel