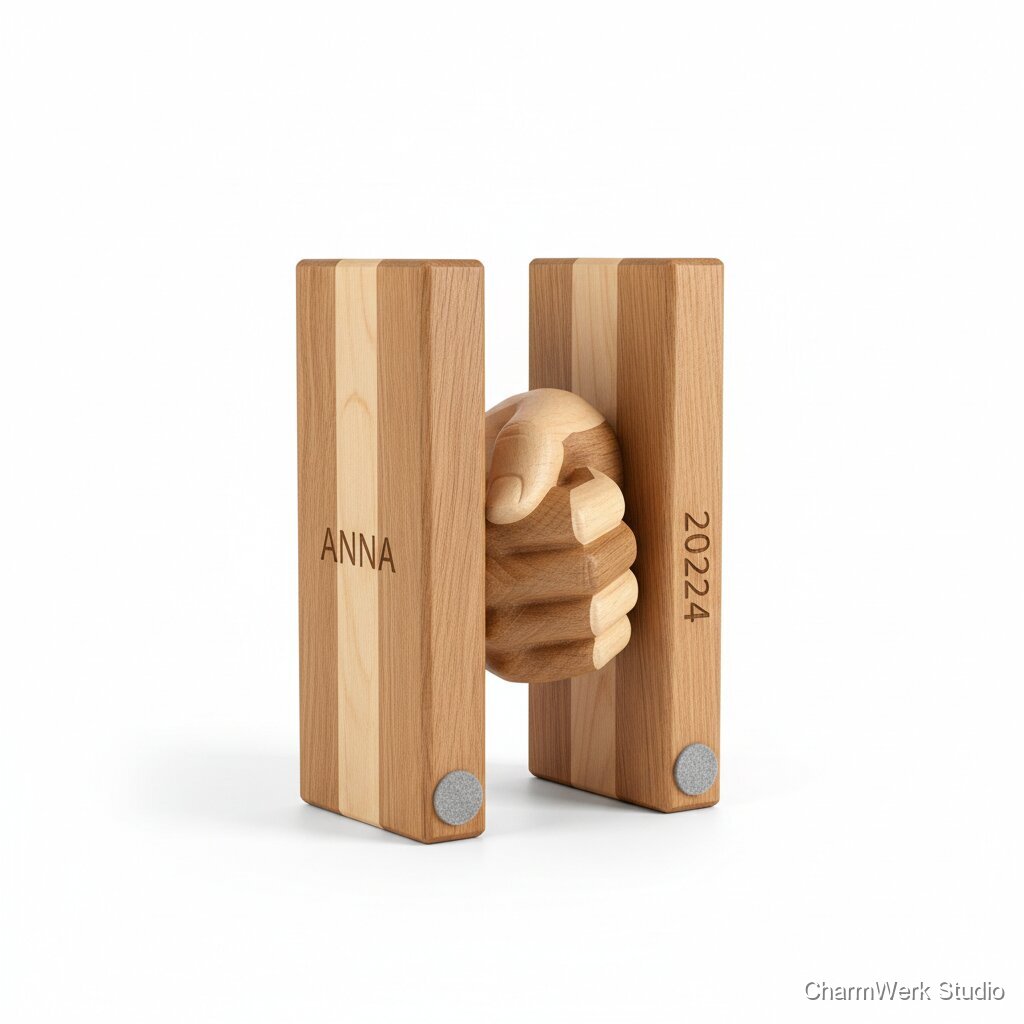

CNC-gefräste „Zwei Hände“ Skulptur als Buchstützen-Paar

Zwei Buchstützen, die zusammen wie zwei sich haltende Hände wirken – jede Seite trägt einen Namen oder ein Datum. Symbolisch stark („Wir halten zusammen“) und gleichzeitig ein stilvolles Wohnaccessoire.

Technische Daten

Personalisierungsoptionen

Benötigte Materialien

Hartholz-Block Buche/Eiche, gehobelt (ca. 90x200x300mm)

1 Stück (reicht i.d.R. für 2 Buchstützen, abhängig vom Verschnitt)

35–70€

Holzleim D3 (falls verleimen/aufdoppeln nötig)

ca. 50–100ml

3–6€

Filzgleiter, selbstklebend (20–30mm)

8–12 Stück

3–6€

Hartwachsöl (z.B. Osmo/Clou) ODER Klarlack seidenmatt

ca. 50–100ml (Öl) bzw. 150–250ml (Lack)

6–15€ (anteilig) / 8–18€ (anteilig)

Schleifpapier (K80, 120, 180, 240/320)

je 2–3 Bögen/Schleifstreifen

5–10€

Farbfüllung optional: Acrylfarbe + Rakel/Spachtel

kleines Set

3–10€

Neodym-Magnete optional (10x3mm) + Epoxy

4–6 Magnete + etwas Epoxy

6–15€

Benötigte Werkzeuge

- CNC-Fräse (Arbeitsbereich mind. 300x200mm, Z-Höhe für 80–90mm) + stabile Spanntechnik (Niederhalter/Schraubstock/Opferplatte) + Absaugung/Staubschutz (Hartholz!)

- Fräser-Set: Schruppfräser 6mm (Spiral upcut), Schlichtfräser 3mm (Ballnose), Detail/V-Carve 60° oder 90° (für Schrift) + optional 2mm Ballnose für Details

- CAD/CAM-Software (Fusion 360 / VCarve / Carbide Create Pro etc.)

- Exzenterschleifer + Schleifklotz + kleine Feilen/Raspeln

- Oberfräse/Kantenfräser optional (Fase/Rundung), oder CNC-Toolpath optional

- Pinsel/Pad, fusselfreie Tücher, Abklebeband

- Messmittel (Schieblehre), Winkel, Bleistift

Schritt-für-Schritt Anleitung

Schwierigkeitsgrad: Profi

Design & Konzept (Hände als Paar)

1,0–2,0hLege fest, ob du echte 3D-Hände (stark organisch) oder eine stilisierte Hand-Reliefskulptur willst. Für CNC ist ein ‚Relief‘ (Bas-Relief) auf einer massiven Buchstützenform am zuverlässigsten. Wichtig: Die Innenseiten müssen sich optisch ergänzen und dürfen trotzdem nicht kollidieren. Plane 1–2mm visuellen Spalt zwischen den Händen ein, damit das Paar auch bei Holzbewegung/Finish nicht klemmt.

- Arbeite mit einer Symmetrie-/Mirror-Strategie: Eine Hand modellieren, spiegeln, dann kleine Unterschiede einbauen (realistischer).

- Fingerüberstände nicht zu dünn auslegen: Mindeststeg 8–10mm in Holzrichtung für Bruchsicherheit.

- Den Schwerpunkt beachten: Die ‚Masse‘ sollte eher nach hinten/unten liegen (Buchstütze kippt sonst nach vorne).

3D-Modell / Relief-Erstellung

1,5–3,0hErzeuge oder kaufe ein Hand-3D-Modell (Scan/Stock) und wandle es in ein Relief um (z.B. in Fusion 360 Form/mesh + ‚Emboss‘/‚Relief‘-Workflow). Alternative: 2.5D-Relief direkt in VCarve (Heightmap). Baue eine Grundform: Quader mit leichter Rückneigung (z.B. 2–3°), um optisch eleganter zu wirken und Stand zu erhöhen.

- Mesh-Decimation: Reduziere Polygonzahl, bevor du CAM machst, sonst werden Toolpaths riesig.

- Relieftiefe realistisch: 12–25mm reicht meist für starke Wirkung, ohne ewig zu fräsen.

- Plane eine ‚No-Go‘-Zone an der Unterseite (5–8mm) für spätere Planheit + Filzgleiter.

Personalisierung (Namen/Datum) platzieren

0,5–1,0hEntscheide zwischen V-Carve (klassisch, hochwertig) oder Lasergravur nach dem Fräsen. V-Carve wirkt in Hartholz sehr edel, braucht aber saubere Nullpunkte. Platziere Text auf der Außenseite (stabil, gut lesbar) oder dezent am Handgelenk. Schriftgröße i.d.R. 10–18mm Versalhöhe, Tiefe 0,8–1,5mm.

- Bei Eiche: V-Carve mit 90° wirkt ruhiger; 60° gibt schärfere Linien, kann aber ausfransen.

- Testfräsung auf Reststück: Holzfaser und Schrift wirken je nach Maserung sehr unterschiedlich.

- Optional Farbfüllung: Erst fräsen, dann lackieren/ölen, Farbfüllung zuletzt oder umgekehrt je nach Effekt (siehe Schritt 9).

Holz vorbereiten & Rohlinge zuschneiden

0,75–1,5hSchneide den Holzblock in zwei Rohlinge (z.B. 90x200x150mm). Achte auf ähnliche Maserung, damit das Paar harmoniert. Bei Vollholz: Holzfeuchte und Verzug prüfen; ggf. 1–2 Tage akklimatisieren. Flächen plan hobeln/schleifen für sichere CNC-Auflage.

- Maserung: Für Finger/Details ist es günstiger, wenn die Holzfasern entlang der Höhe laufen (weniger Ausbruch an Kanten).

- Wenn dein Block nicht dick genug ist: Aufdoppeln (2 Lagen verleimen) – aber Leimfuge bewusst positionieren (z.B. hinten), damit sie nicht im Motiv stört.

- Beschrifte die Teile (links/rechts, innen/außen), damit die Paarung später stimmt.

Spannen & Nullpunkte setzen (kritischer Hard-Teil)

0,5–1,0hMontiere eine Opferplatte (MDF) und spanne jeden Rohling extrem sicher. Für 3D-Relief sind Vibrationen der Feind. Idealerweise: Schrauben durch spätere ‚Abfallzonen‘ oder starke Niederhalter. Setze X/Y-Null auf eine definierte Ecke, Z-Null auf Werkstückoberfläche (oder Toolsetter).

- Hartholz fräsen erzeugt hohe Kräfte: lieber zu viel Spannaufwand als ein ruinierter 6h-Job.

- Wenn du beidseitig fräst: Passstifte/Dübel oder ein präzises Wende-Jig einplanen.

- Absaugung: Gerade Eichenstaub ist gesundheitlich kritisch – Maske/Absaugung einplanen.

CNC – Schruppen (3D)

1,0–2,5h (beide Teile zusammen, je nach Strategie)Schruppfräsen des Reliefs mit 6mm Spiralfräser (Upcut). Zustellung abhängig von Maschine: typ. 2–4mm pro Pass, Step-over 35–45%. Ziel: Material schnell entfernen, 0,5–1,0mm Aufmaß fürs Schlichten stehen lassen.

- Konservativ starten: Vorschub/Spindel z.B. 1200–2200mm/min bei 18–22k RPM (Desktop-CNC eher niedriger).

- Adaptive Clearing reduziert Lastspitzen und schont Fräser.

- Achte auf Brandspuren in Buche/Eiche: eher mehr Vorschub als zu langsam.

CNC – Schlichten (3D)

2,0–5,0hSchlichten mit 3mm Ballnose (oder 2mm für sehr feine Details). Step-over 8–12% für gute Oberfläche; bei Eiche/Buche kann 0,2–0,35mm Stepover schon sehr sauber wirken. Optional zweites Schlichten in Kreuzstrategie für gleichmäßigere Oberfläche.

- Zeitfresser Nr. 1: Feinheit realistisch wählen. Für Wohnaccessoire reicht oft 10% Step-over; 5% verdoppelt schnell die Zeit.

- Restmaterial-Strategie: Erst 3mm Ballnose, dann nur ‚Rest finishing‘ mit 2mm in Fingerzwischenräumen.

- Werkzeugwege simulieren, um Kollisionen mit Spannern zu vermeiden.

Schrift fräsen (V-Carve) oder Laser nachträglich

0,25–0,75hFräse Namen/Datum mit V-Carve (0,8–1,5mm Tiefe) oder nutze nach dem Schleifen einen Laser (scharf, schnell). Bei CNC-V-Carve: sauberer Z-Nullpunkt und ruhige Oberfläche nötig.

- Wenn du später stark schleifst: Schrift etwas tiefer anlegen (1,2–1,8mm), sonst wird sie flach.

- Laser auf geölter Oberfläche kann weniger kontrastreich sein – Laser oft vor dem Ölen einsetzen.

- Bei Lack: Laser nach dem Lack kann Schmauch erzeugen; lieber vorher, dann versiegeln.

Nacharbeit: Entgraten, Schleifen, Details retten

1,5–3,0hEntferne Tabs/Spuren, breche scharfe Kanten (Fase/Rundung) und schleife: K80/120 für Werkzeugmarken, dann 180, dann 240/320. In 3D-Reliefs nur vorsichtig schleifen, um Details nicht platt zu machen – viel mit Bürsten/Scotchpad arbeiten.

- Für 3D-Relief: Nylon-Schleifbürsten oder Schleifvlies erhalten Details besser als Papier.

- Staub aus Poren (v.a. Eiche) vor Finish gründlich entfernen (Druckluft + Tack Cloth).

- Wenn Farbfüllung geplant: Maskieren (Malerkrepp) um Schrift, oder nach dem Füllen überschüssige Farbe vorsichtig abziehen.

Oberflächenfinish (Öl oder Lack)

Öl: 2–3h Arbeitszeit verteilt über 1–2 Tage; Lack: 2–3h Arbeitszeit verteilt über 1–2 TageÖl: 2–3 dünne Aufträge, Zwischentrocknung und ggf. Zwischenschliff (320). Lack: 2–3 Schichten seidenmatt, Zwischenschliff (320–400). Ziel: griffig, schmutzabweisend, ohne Plastik-Look. Unterseite unbehandelt lassen oder nur dünn ölen, damit Filz gut klebt.

- Öl betont Maserung stark (Eiche sieht edel aus), Lack schützt besser gegen Flecken.

- Bei Buche: Öl kann fleckig wirken → sehr gleichmäßig auftragen und Überschuss konsequent abnehmen.

- Trocknungszeiten einplanen: ‚Hard‘-Projekte scheitern oft am zu frühen Anfassen.

Filzgleiter & Endmontage / Qualitätscheck

0,25–0,5hFilzgleiter auf saubere, entfettete Unterseite kleben (4–6 pro Stück). Prüfe Standfestigkeit mit 5–10 schweren Büchern. Innenkanten prüfen, damit Bücher nicht zerkratzen. Optional: Magnete innen einlassen (vor Finish fräsen/bohren), damit die Hände beim Aufstellen exakt zueinander finden.

- Gleiter nicht zu nah am Rand, sonst lösen sie sich beim Schieben.

- Wenn die Buchstütze minimal wackelt: Unterseite plan nachschleifen (auf Schleifpapier auf Glasplatte).

- Produktfoto: Paar zusammen + im Bücherregal – steigert Verkaufserfolg massiv.

Markt & Machbarkeit

180–320€ pro Paar (Buche eher 180–240€, Eiche 220–320€, mit Magnet-Feature/Farbfüllung eher obere Range).

Ca. 55–120€ (je nach Holzqualität, Finish, optional Magnete/Farbfüllung).

Ca. 125–220€ brutto vor Maschinenverschleiß/Arbeitslohn; realistische Kalkulation mit Arbeitszeit: Wenn du 20–30€/h ansetzt, brauchst du eher 240–320€ Verkaufspreis, um ‚hard‘-Aufwand zu tragen.

55%7–12h aktiv, CNC-Laufzeit davon häufig 4–7h (parallel überwachbar), Finish-Trocknung 24–48h.

Nein

Mittel

Mittel