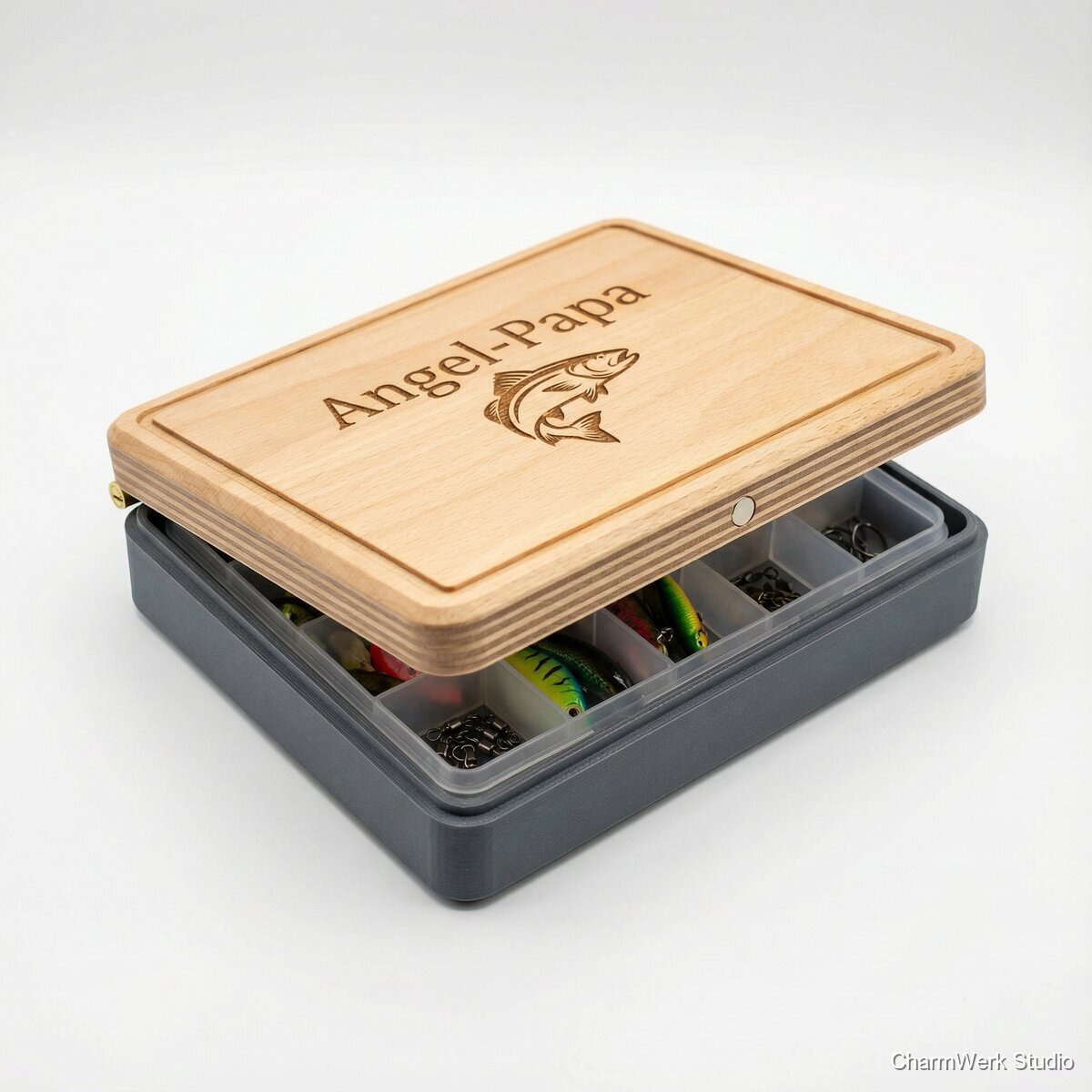

„Angel-Box“ Köder- und Hakenbox mit Namensdeckel

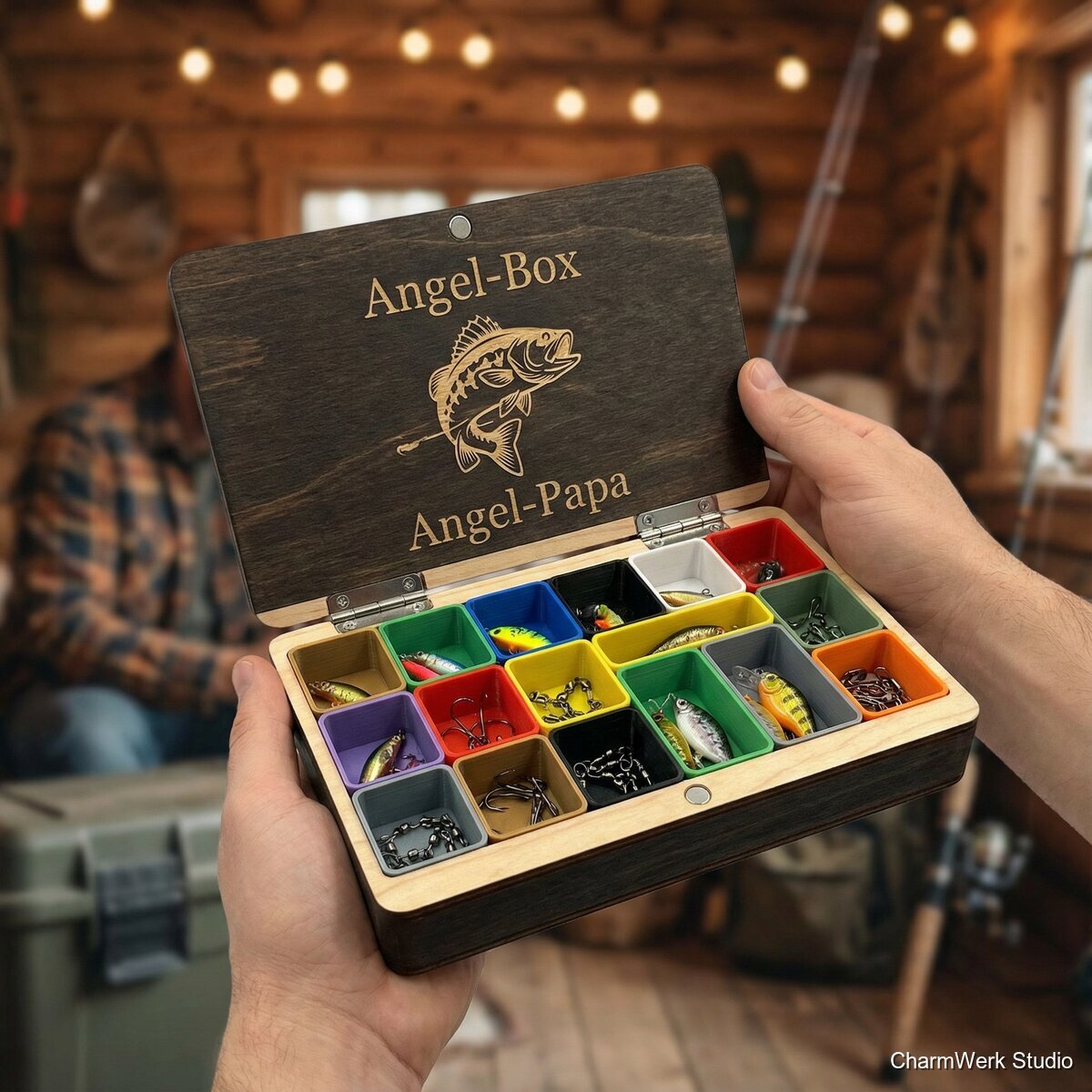

Für den Angel-Papa: eine kompakte Box mit CNC-gefrästem Holzdeckel und lasergraviertem Namen sowie Fisch-Motiv. Innen sorgen 3D-gedruckte Fächer für Köder, Wirbel und Haken – alles aufgeräumt, alles schnell griffbereit am Wasser.

Produktansichten

Technische Daten

Personalisierungsoptionen

Benötigte Materialien

Birke-Multiplex 10 mm (Korpus), Zuschnitt ca. 300 x 300 mm

1 Stück

8–14 €

Holz für Deckel 12 mm (Birke Multiplex oder Buche), ca. 220 x 150 mm

1 Stück

5–10 €

Optional: Sperrholz 3–4 mm für eingelassenen Boden, ca. 220 x 150 mm

1 Stück

2–4 €

Scharniere klein (z.B. 2x Messing-Scharnier 25–30 mm)

2 Stück

4–8 €

Magnetverschluss (Neodym 10 x 3 mm) + Gegenstück (2 Magnete oder Magnet+Stahlscheibe)

2–4 Stück

2–5 €

Holzleim (D3)

ca. 20–30 g

0,50–1 €

Schrauben für Scharniere (z.B. 2,0 x 10 mm)

8–12 Stück

0,50–1,50 €

PLA oder PETG Filament für Inlay (ca. 120–200 g)

1 Rolle anteilig

3–6 €

Schleifpapier P120/P180/P240

je 2–3 Bögen

1–3 €

Finish: Hartwachsöl (anteilig) oder Klarlack seidenmatt

ca. 15–30 ml

1–4 €

Optional: Einlage aus EVA-Schaum 2 mm (für Haken-Schutz)

1 Blatt A4

1–3 €

Benötigte Werkzeuge

- CNC-Fräse (oder CNC-Portal/Shapeoko/6040) + Spannmittel/Opferplatte; Fräser: 3 mm Schaftfräser + 60° V-Bit oder Kugelfräser 2–3 mm für Relief; ggf. 6 mm Schruppfräser.

- Laser (Diode/CO2) für Gravur (Holz)

- 3D-Drucker (FDM)

- CAD/CAM (Fusion 360/Carbide Create/Estlcam) + Slicer (PrusaSlicer/Cura)

- Kappsäge/Tischkreissäge oder Zuschnitt im Baumarkt; alternativ Bandsäge optional

- Bohrer/Akkuschrauber, Senker, 2 mm Holzbohrer

- Zwingen/Spannrahmen

- Schleifklotz/Exzenterschleifer

- Feile/Entgrater, Lineal/Schieblehre

Schritt-für-Schritt Anleitung

Schwierigkeitsgrad: Fortgeschritten

Layout & Maße festlegen (Box + Inlay)

30–45 minLege fest, welche Köder rein sollen: typische Hakenpäckchen, Wirbel, Snaps, Jigköpfe. Daraus das Inlay-Layout ableiten. Bewährt: 3 Reihen Fächer, hinten 1 langes Fach für Vorfachmaterial/Wirbel, vorne 4–6 kleine Fächer für Haken/Snaps. Empfohlene Innenmaße: ca. 175 x 105 x 30 mm. Plane 0,5–0,8 mm Spiel rundum für das 3D-Inlay, damit es sich leicht entnehmen lässt.

- Erstelle im CAD zuerst das Inlay (Fächer) und darum herum den Innenraum – so passt am Ende alles.

- Wenn Magnetverschluss geplant: Position schon jetzt festlegen (Frontmitte oder 2 Magnete links/rechts).

Holzzuschnitt & Korpus-Konstruktion

45–60 minSchneide Korpuswände aus 10 mm Multiplex: 2x 190 x 45 mm (Front/Back) und 2x 100 x 45 mm (Seiten) – Maße je nach gewünschter Außenlänge; alternativ auf Gehrung. Option A (einfach/robust): stumpf verleimt (Front/Back überdecken die Seiten). Option B (schöner): Gehrung 45°. Boden: entweder aus gleichem Material (10 mm) als Platte oder eleganter: Nut (3–4 mm) + eingelassener Sperrholz-Boden.

- Birke-Multiplex ist formstabil und verzieht weniger als Massivholz.

- Bei stumpfer Verleimung: Kanten leicht brechen (P180), wirkt hochwertiger.

CNC: Deckel fräsen (Tasche/Relief + Sitz)

60–90 minDeckelplatte (12 mm) plan spannen. Fräse auf der Unterseite eine Tasche als Sitz auf dem Korpus (z.B. 3 mm tief, umlaufender Steg 6–8 mm). So zentriert sich der Deckel und schließt sauber. Optional oben: flaches Relief eines Fisches (0,8–1,5 mm tief) mit Kugelfräser; oder nur eine glatte Fläche für Lasergravur. Kanten mit 1–2 mm Fase oder kleinem Radius fräsen.

- Für sauberen Sitz: Innenmaß des Deckelsitzes = Außenmaß Korpus + 0,2–0,4 mm Spiel.

- Multiplex fräst sauber mit scharfem Fräser; Zustellung lieber kleiner, dafür bessere Oberfläche.

Lasergravur: Name + Fischmotiv

20–40 minDeckel oben fein schleifen (P240), Staub entfernen. Gravurposition in der CAM/Lasersoftware ausrichten (Rahmen/Markierung). Name (z.B. 20–28 mm Schrifthöhe je nach Länge) + Fischmotiv seitlich oder darüber. Nach der Gravur Ruß/Schmauch mit leicht feuchtem Tuch oder Isopropanol abwischen (testweise).

- Erst Testgravur auf Reststück: Holz reagiert je nach Charge stark unterschiedlich.

- Wenn du ölst: Gravur vor dem Ölen machen, sonst kann sie fleckig werden.

Korpus verleimen & Boden einsetzen

60–90 min (inkl. Trocknungs-/Wartezeit)Wände ausrichten, Holzleim dünn auftragen, mit Zwingen spannen. Rechtwinkligkeit prüfen. Boden (falls Nut) einleimen/einsetzen. Trocknen lassen. Danach Überstände bündig schleifen.

- Leimfugen sofort mit feuchtem Lappen säubern – erspart später viel Schleifarbeit.

- Bei Gehrung helfen Klebeband-Spanntechnik oder Gehrungsgurte.

Scharniere & Magnetverschluss montieren

45–75 minDeckel am Korpus ausrichten (gleichmäßige Spaltmaße). Scharnierpositionen anzeichnen (z.B. 25–35 mm von den Ecken). Vorbohren (2 mm), ggf. senken, Scharniere verschrauben. Magnete: 10x3 mm in Deckel und Frontwand einlassen (Forstner 10 mm oder CNC-Tasche), mit Epoxy oder dickem CA-Kleber einsetzen. Polarität vorher markieren.

- Magnete immer paarweise testen und Polarität markieren, bevor du klebst.

- Bei Messingschrauben: erst mit Stahlschraube „vorschneiden“, dann Messing einsetzen (bricht sonst leicht).

3D-Druck: Inlay mit Fächern

2–4 h Druckzeit (läuft nebenbei) + 10 min NacharbeitInlay als einteiliges Tray drucken: Außenmaß z.B. 174,2 x 104,2 mm bei 175 x 105 mm Innenraum (0,4 mm Spiel je Seite). Höhe 28–30 mm. Empfehlung PETG (zäher, temperaturbeständiger im Auto), alternativ PLA (einfacher). Druck: 0,2 mm Layer, 3 Perimeter, 15–25% Infill, Boden 5–6 Layer. Optional: kleine Finger-Aussparungen an Fachkanten, damit man Kleinteile leichter entnimmt.

- PETG: langsamere Außenwände (25–35 mm/s) für saubere Kanten.

- Baue 2–3 Entnahme-Laschen oder eine Aussparung, um das Tray ohne Werkzeug rauszuheben.

Schliff & Finish

60–120 min (ohne lange Trockenzeiten)Gesamte Box schleifen: P180 → P240. Kanten brechen. Finish: Hartwachsöl (2 dünne Aufträge, Zwischenschliff P320 optional) oder Klarlack seidenmatt (2–3 dünne Schichten). Gut durchtrocknen lassen, bevor das Inlay eingesetzt wird. Inlay einsetzen, Funktionstest (Öffnen/Schließen, Magnet, Scharniere, Passung).

- Hartwachsöl wirkt „warm“ und ist angenehm in der Hand; Lack schützt besser gegen Feuchtigkeit am Wasser.

- Wenn die Passung zu stramm ist: Inlay minimal anschleifen oder im Slicer 0,2–0,4 mm kleiner skalieren (XY).

Markt & Machbarkeit

79–129 € (je nach Holz/Finish, Individualisierung, Inlay-Komplexität, Verpackung)

ca. 20–45 €

ca. 45–90 € (vor Abzug von Maschinen-/Energie-/Plattformkosten; bei 99 € VK und 30 € Material ~69 € brutto zur Deckung von Zeit & Overhead)

55%4–6 h aktiv; 3D-Druck 2I: 2–4 h (parallel). Kleinserie (5–10 Stk): aktive Zeit pro Stück oft 2,5–4 h durch Stapeln von CNC/Laser/Finish.

Nein

Mittel

Mittel