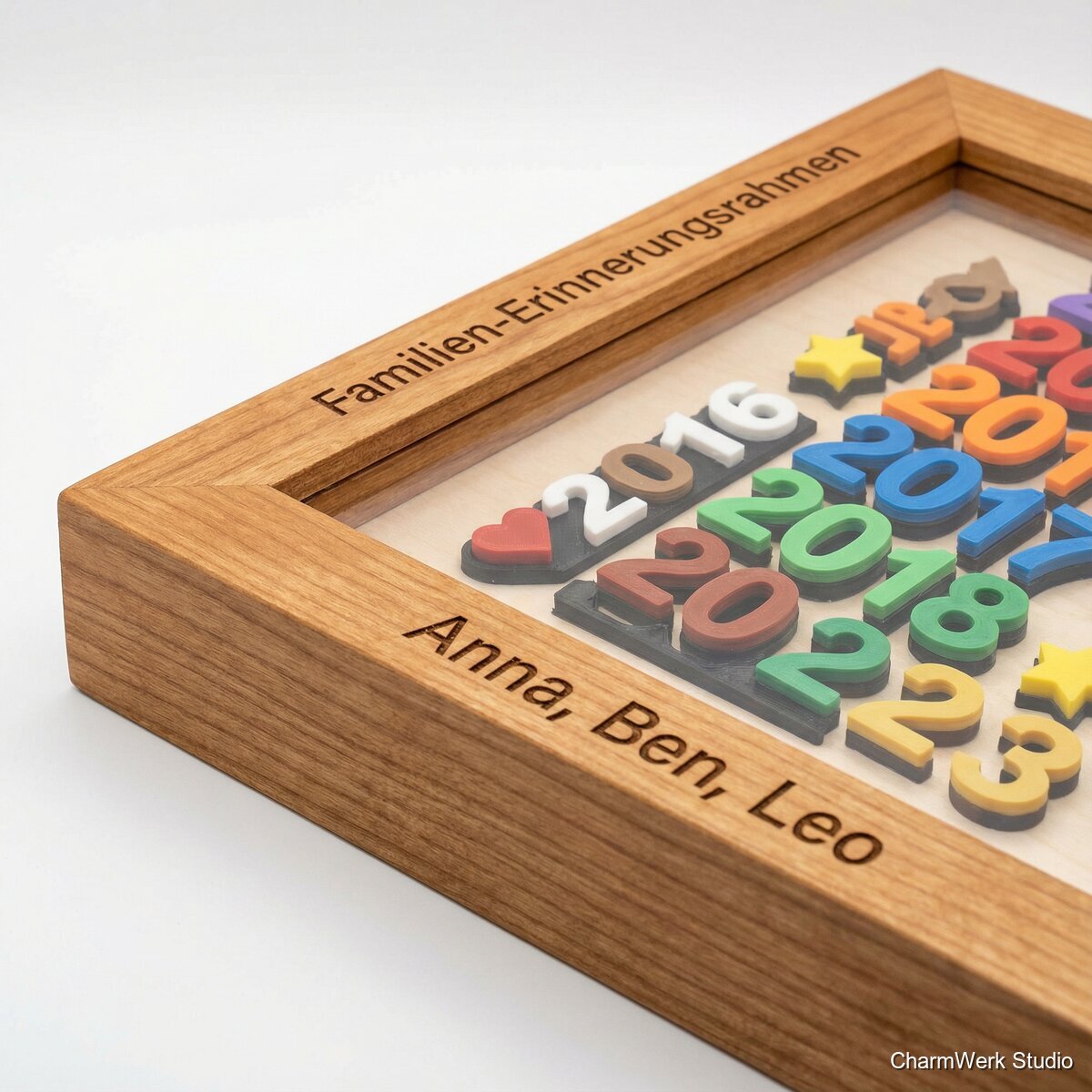

Familien-„Erinnerungsrahmen“ mit 3D-Jahreszahlen

Ein Rahmen, der Geschichten erzählt: CNC-gefräster Holzrahmen mit lasergravierten Meilensteinen (z. B. „Papa seit 2016“, Namen der Kinder). Dazu 3D-gedruckte, steckbare Jahreszahlen oder kleine Symbole, die Papa jedes Jahr ergänzen kann – ein Geschenk, das mitwächst.

Produktansichten

Technische Daten

Personalisierungsoptionen

Benötigte Materialien

Hartholz für Rahmen (z. B. Buche/Eiche) 300 x 250 x 27 mm oder verleimte Rohlinge

1 Stück (ca. 0,002–0,003 m³ je nach Zuschnitt)

12–25 €

Acrylglas klar 2 mm (z. B. 230 x 180 mm)

1 Stück

4–8 €

Rückwand MDF/Birkensperrholz 3 mm (230 x 180 mm)

1 Stück

1–3 €

PLA oder PETG Filament (für Zahlen + Symbole, ca. 80–120 g)

0,1 kg

2–4 €

Holzleim (D3)

ca. 20–30 g

0,50–1 €

Schrauben/Frame-Turnbuttons oder Bilderrahmen-Klammern + Aufhänger

1 Set

2–5 €

Schleifpapier (120/180/240)

je 1–2 Bögen oder Schleifstreifen

1–3 €

Hartwachsöl oder Klarlack (Verbrauch ca. 20–40 ml)

1 kleiner Anteil

2–6 €

Maskierband (für saubere Lasergravur/Schmauch)

1 Rolle Anteil

0,50–2 €

Optional: Neodym-Magnete 5x2 mm (für magnetische Zahlen)

10–14 Stück

4–8 €

Benötigte Werkzeuge

- CNC-Fräse (mind. Arbeitsbereich ~300 x 250 mm) + Spannmittel/Opferplatte/Nullpunkt-Setzen (Taster optional)

- Fräser: 6 mm Schaft (Planfräser optional), 3 mm Upcut (Taschen), 1–2 mm V-Bit oder Kugelfräser (Details/Fasen)

- Lasercutter/Gravierer (z. B. 10–40 W Diode/CO₂)

- 3D-Drucker (FDM) 0,4 mm Düse

- CAD/CAM (Fusion 360, VCarve, Estlcam o.ä.) + Slicer (PrusaSlicer/Cura)

- Schleifklotz/Exzenterschleifer

- Stichsäge/Kappsäge (Zuschneiden) oder Zuschnittservice optional

- Bohrmaschine/Akkuschrauber

- Entgratmesser/Feile, Cuttermesser (Acrylschutzfolie)

- Messschieber (Passungen der Steckteile)

Schritt-für-Schritt Anleitung

Schwierigkeitsgrad: Profi

Design & Maßkonzept festlegen

45–75 minLege das Innenformat (z. B. 200x150 mm) fest und plane den Rahmenquerschnitt: Frontsteg (sichtbarer Rand) 35–40 mm, Rahmenstärke 24–28 mm. Plane hinten eine Nut für Acryl (2 mm) + Rückwand (3 mm) oder getrennte Stufen. Definiere den „Wachstumsbereich“: z. B. eine horizontale Schiene unten oder rechts, in die Jahreszahlen/Symbole gesteckt werden. Empfohlen: Steckschiene als T-Nut-ähnliches Profil oder einfache rechteckige Schlitze in Raster (z. B. 12–15 mm Pitch).

- Wenn der Laser nur begrenzte Fläche hat: Gravur als separates Inlay (z. B. 3 mm Holz/Acryl) planen und einlassen.

- Plane Toleranzen von Anfang an: Holz arbeitet; Steckteile lieber mit 0,2–0,35 mm Spiel pro Seite auslegen.

- Schriftwahl: fette, gut gravierbare Fonts (z. B. Montserrat, Arial Rounded) für saubere Lesbarkeit.

CAD für CNC: Rahmen, Nut, Taschen, Steckschiene

60–120 minModelliere den Rahmen als ein Teil: außen Kontur, innen Fenster ausräumen, Rückseitennut für Acryl/Rückwand. Für die Steckteile: entweder (A) eine lange Schiene (3–4 mm Tiefe) plus seitliche Einführöffnung oder (B) mehrere Steckfenster (z. B. 8–12 Slots). B ist einfacher und robuster. Lege außerdem kleine Taschen für Aufhänger/Turnbuttons an. Optional: Frontfase 1–2 mm für „Premium“-Look.

- Mehrteilige Rückseite (Acryl + Rückwand) ist in der Praxis einfacher: Nut 3,2 mm für Rückwand, Acryl liegt davor und wird durch Rückwand gehalten.

- Bei Massivholz: Faserrichtung berücksichtigen (Fenster nicht zu knapp am Rand, sonst Ausrissgefahr).

CNC: Material vorbereiten & einspannen

30–45 minRohling zuschneiden (ca. +5 mm Übermaß), Oberfläche plan schleifen oder planfräsen. Auf Opferplatte spannen (Schrauben außerhalb der Kontur oder Spannpratzen). Nullpunkt setzen (z. B. linke vordere Ecke oben).

- Bei Massivholz lohnt ein leichter Planfräsdurchgang (0,3–0,5 mm) für perfekte Ebenheit.

- Klebeband+Sekundenkleber-Methode geht auch, aber bei großen Taschen ist Schraubspannung meist sicherer.

CNC: Rückseitennut & Taschen fräsen

60–90 minFräse zuerst die Rückseitennut für Rückwand (3,2 mm Breite, 5–6 mm Tiefe) und optional eine Stufe/Schulter für Acryl. Fräse die Taschen für Steckslots (z. B. 6–8 mm breit, 3–4 mm tief, mit sauberem Boden). Fräse außerdem Taschen für Aufhänger/Turnbuttons (z. B. 2–3 mm tief).

- Upcut-Fräser für Taschen (gute Spanabfuhr). Für saubere Kanten ggf. Schlichtdurchgang mit 0,2 mm Aufmaß.

- Bei Eiche: Vorschub konservativer, sonst Brandspuren (insb. bei kleinen Fräsern).

CNC: Innenfenster & Außenkontur

75–120 minRäume das Innenfenster aus (Tasche) oder fräse eine Innenkontur durch. Danach Außenkontur mit Tabs stehen lassen. Tabs abschneiden und Kanten nachbearbeiten. Optional: Fase/Radius fräsen (V-Bit oder Rundungsfräser).

- Innen zuerst, außen zuletzt (Stabilität beim Fräsen).

- Tabs lieber mehr und kleiner: 6–8 Tabs à 4x2 mm bei dieser Größe.

- Kanten nach dem Tab-Entfernen mit Ziehklinge/Feile sauber ziehen.

Lasergravur der Meilensteine

30–60 minRahmenfront vor der End-Oberfläche gravieren. Maskierband auf die Gravurfläche kleben (reduziert Schmauch). Gravur: Namen, „Papa seit 2016“, kleine Icons, ggf. Koordinaten/Datum. Anschließend Maskierung abziehen, Oberfläche reinigen (Isopropanol sparsam).

- Testgravur auf Restholz: Kontrast, Tiefe, Geschwindigkeit. Ziel: sichtbar, aber nicht so tief, dass es schmutzanfällig wird.

- Bei geölten Oberflächen wirkt Gravur dunkler; plane das im Design ein.

3D-Design: Steckbare Jahreszahlen & Symbole

45–90 minErstelle Zahlen (z. B. 2016–2035) als einzelne Module oder als 4 Ziffern, die zusammen gesteckt werden. Praxisnah: 4 einzelne Ziffern sind flexibel, aber fummelig; empfehlenswert sind komplette Jahresplaketten (z. B. 35 x 14 x 3 mm) mit Steckfuß. Steckfuß: z. B. 5,6 mm breit für einen 6,0 mm Slot, 3,0 mm dick für 3,2 mm Nut, Einstecktiefe 3–4 mm. Kanten mit 0,5 mm Fase erleichtern das Stecken.

- PETG ist zäher (besser für häufiges Stecken), PLA ist einfacher zu drucken und reicht oft.

- Plane eine kleine Griffkante/Daumenmulde an der Plakette, sonst bekommt man sie schlecht raus.

- Wenn du viele Jahre vorbereiten willst: Drucke nur die nächsten 3–5 Jahre + Gutschein/Datei für Nachdruck.

3D-Druck: Produktion & Nacharbeit

120–180 min (Druckzeit, parallel nutzbar) + 15–30 min NacharbeitDrucke Zahlen/Symbole mit 0,2 mm Layerhöhe, 3–4 Perimeter, 15–25% Infill. Für saubere Vorderseite: Druck mit Vorderseite nach oben (oder auf Texturplatte). Unterstützungen vermeiden. Nacharbeit: Fäden entfernen, Steckfüße leicht entgraten, Passung testen.

- Toleranzfeintuning: Wenn zu stramm, Steckfuß in CAD um 0,15–0,25 mm schmaler oder im Slicer XY-Kompensation nutzen.

- Farbkonzept: Zahlen in einer Farbe, Symbole in Akzentfarbe (z. B. Schwarz + Gold).

Schleifen & Oberflächenfinish

90–150 min (inkl. Trocknungszeiten verteilt)Rahmen schleifen: 120 -> 180 -> 240. Kanten leicht brechen. Staub entfernen. Finish: Hartwachsöl (2 dünne Schichten, Zwischentrocknung) oder Lack (Zwischenschliff 320). Gravur ggf. mit weicher Bürste reinigen, damit kein Öl/Lack Pfützen bildet.

- Öl nicht zu dick: lieber zwei dünne Aufträge, sonst klebrig.

- Wenn Lack: Gravur vorab testweise lackieren – tiefe Gravuren können „zulaufen“.

Acryl & Rückwand zuschneiden, Montage

45–75 minAcryl auf Maß (Laser/CNC oder Ritzmesser + Brechen). Kanten entgraten. Foto/Einleger vorbereiten. Acryl einlegen, Rückwand einlegen und mit Turnbuttons/Klammern sichern. Aufhänger montieren (Sägezahn oder zwei D-Ringe + Schnur). Steckteile final einpassen und Set zusammenstellen (z. B. aktuelles Jahr + 2 Ersatzsymbole).

- Acrylfolie erst nach der Endmontage abziehen (verhindert Kratzer).

- Bei Klammern: Vorbohren in Hartholz, sonst reißt’s oder Schraube bricht.

- Wenn der Rahmen stehen soll: optionaler 3D-gedruckter Standfuß oder Holzaufsteller als Add-on.

Markt & Machbarkeit

129–199 € (je nach Holzart, Gravurumfang, Anzahl Steckteile, Verpackung).

ca. 24–55 € (typisch ~35–45 €).

ca. 70–140 € vor Abzug von Maschinen-/Energiekosten und Arbeitszeitbewertung.

55%6–9 h (Einzelstück, inkl. Design). Bei Serienfertigung (gleiches Grunddesign) sinkt es auf ca. 2,5–4 h pro Stück + Druck parallel.

Nein

Mittel

Mittel